ミスト法とは

− ミスト法 −

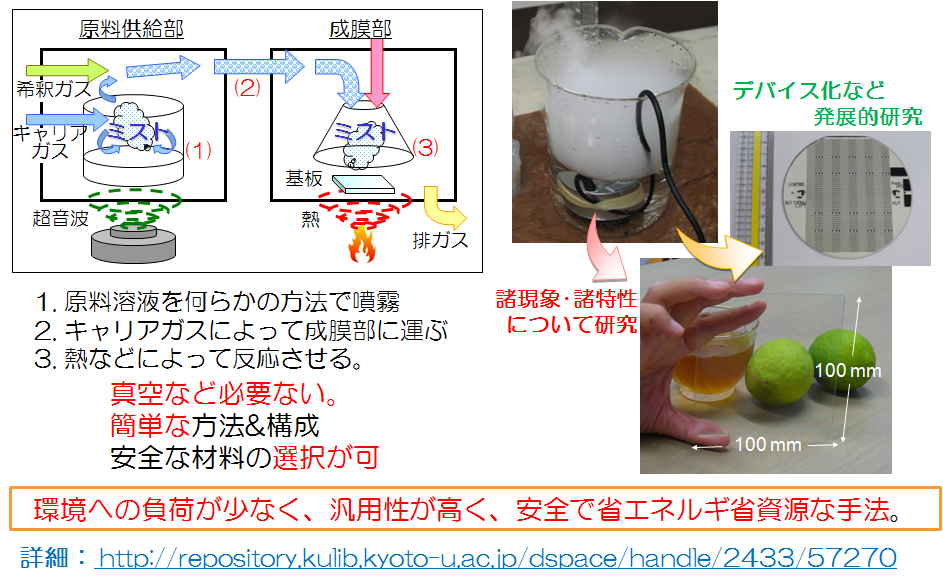

ミスト法は、I. 溶液を何らかの手法で「ミスト(霧)状」とし、II. キャリアガス等によって搬送し、III. 熱などを加え反応させる、という非常に単純なプロセスからなる手法である(図2)1-4)。これを成膜に用いるとき、ミスト塗布 (mist deposition)法、ミスト化学気相成長(mist Chemical Vapor Deposition: mist CVD)法やミスト気相エピタキシー(mist Vapor Phase Epitaxy: mist VPE)法等と呼び、エッチング加工に用いるときミストエッチング(mist etching)法と呼ぶ。装置としては、特殊な部品や真空を必要とせず簡単な構成が可能で、汎用高純度試薬を原料として用いることができる。安全で低コストで環境負荷の少ない手法である。

古くは1980年頃より開発がされていたようである[5]が、2003年頃より京都大学藤田研究室において著者らが、ミストガスの整流を工夫することによって大面積に渡り均質な薄膜を作製する為の技術開発に取り組みだして以降、多くの研究が進められ、最近になってミスト法の原理などが判明してきた[1,4]。その中でも最大の特徴が、速度を持たず浮遊する(サブ)マイクロサイズの液滴、つまり「ミスト」を扱うことにある。この程度のサイズであるミストは、液体であるが搬送が可能であり、僅かな雰囲気の変化で簡単に気化するため、液及びガスの両方の性質を兼ね備えている。この両性質が薄膜の成長や加工に対して非常に特異な性質を発揮する。

[3] T. Kawaharamura, H. Nishinaka, and S. Fujita, Jpn. J. Appl. Phys. Vol.47 (2008) pp.4669.

[4] 川原村敏幸, 他, コンバーテック, Vol.39 No.6 (2011) pp.111.

[5] G. Blandenet, M. Court, and Y. Lagarde, Thin Solid Films, Vol.77 (1981) pp.81.

− ミスト法の位置付け −

薄膜作製手法は、気相成長法、液相成長法、と反応時の原料の状態で大別され、気相成長法は更に原料をどのように反応させるかによって、物理気相成長(Physical Vapor Deposition: PVD)法と化学気相成長(CVD)法とに大別される。反応の観点から考えると、平衡反応系プロセスと非平衡反応系プロセスに分けられる。全ての物理気相成長(PVD)法と一部の化学気相成長(CVD)法は非平衡反応系プロセスであり、一般的な化学気相成長(CVD)法や液相成長法は平衡反応系プロセスである。

平衡反応系プロセスでは、原料状態は、手法観念や装置設計構想等、そのプロセス概念に対して大きな影響を与える。安全性や反応性を考慮すると、供給時には安定で反応時には高活性な材料が理想的である。しかしながら温度や圧力や雰囲気等を変化させることなしに、自発的に状態を変化させる材料は存在しない。そこで、原料に関して全く対照的な二つの手法が考案された。活性力が強い材料を用いる手法と、標準状態で安定な材料を用いる手法である。前者は熱化学気相成長(CVD)法や有機金属化学気相成長(Metal Organic Chemical Vapor Deposition: MOCVD)法等に当たり、蒸気圧が高く活性力の強い材料を真空下や不活性ガス中で保持し、反応炉にて活性ガス等と混合させる事により基板表面もしくは気相で反応させ、薄膜を成長させる手法である。後者は、ゾル・ゲル法や塗布法等の液相成長法(ソルーションプロセス)であり、標準状態で安定な原料を基板上に塗布もしくは噴射し、熱や電界等のエネルギーを付加し基板表面にて反応させ、薄膜を成長させる手法である。