ミスト法で活躍している装置達とその原理等。

− 現在開発しているミストを用いた薄膜成長システム −

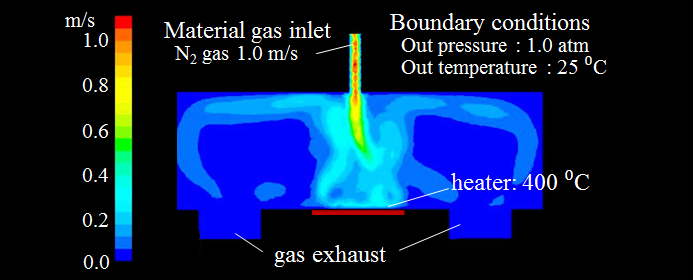

ミストを用いた薄膜成長法は、超音波による液体の霧化が可能となった1980年頃より研究が行われている[2]。しかし、現在に至るまでこれらの薄膜成長法が実用化されてこなかった理由の一つに、大気圧下での流体の制御の難しさが上げられる。図は、汎用のCVD装置を大気圧下で駆動させた時の流体の挙動を計算した例である。基板温度が400°Cであれば、1 m/s近い上昇気流が生じ、1.0 m/sの速度でガスを供給しても基板近傍までガスが届いていないことを示している。

− ミスト法で活躍している装置 −

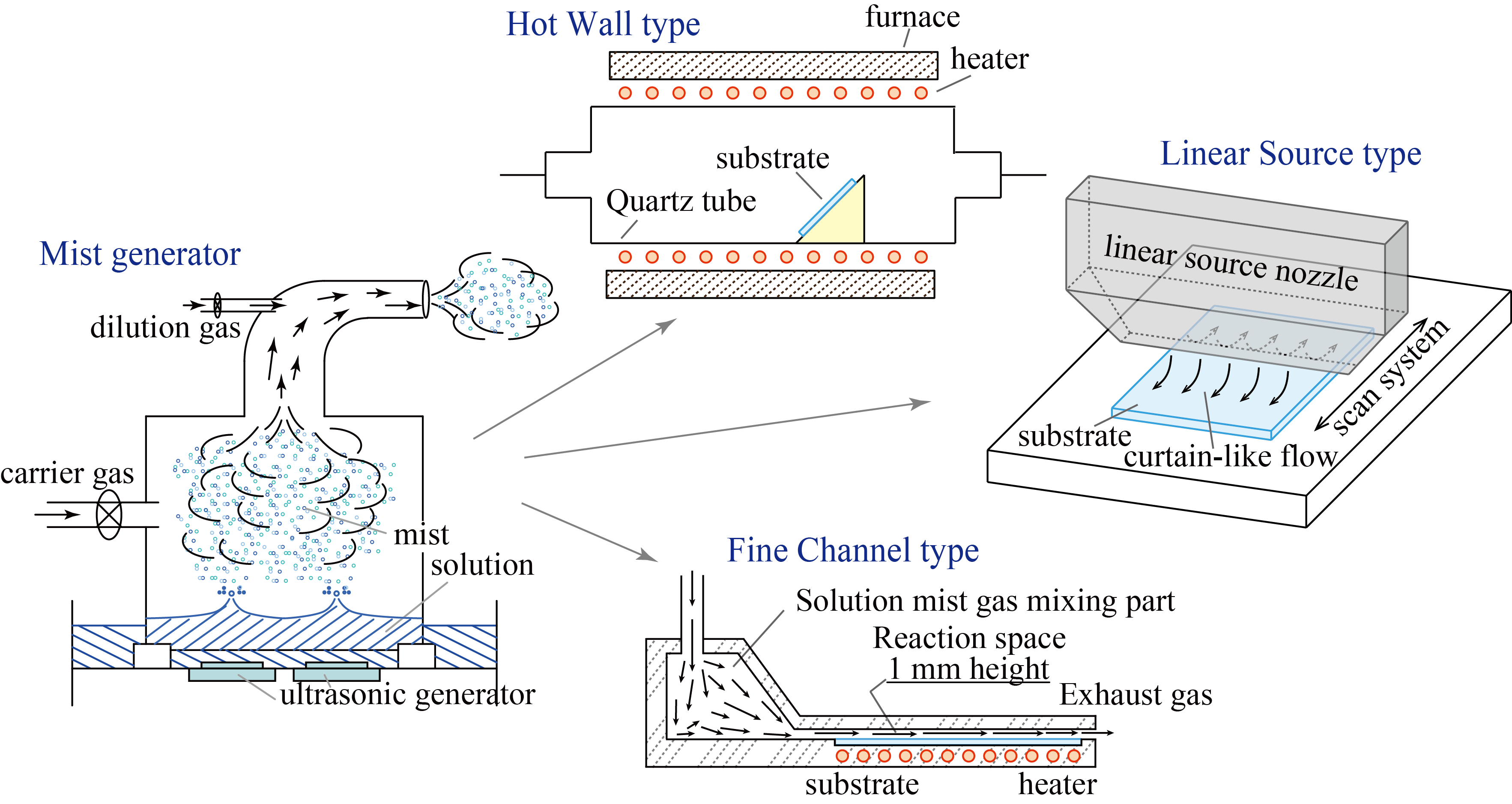

そこで我々は、ミストを用いて薄膜の成長を行う為、溶液をミスト状にする噴霧器と、薄膜を成長する為の反応炉を作製した。特に反応炉は、以下に示す3つの観点で装置を設計・開発した。

これらの装置について、原理などと共に説明を行う。

- 超音波噴霧器 (p3,4)

- ファインチャネル式ミストCVDシステム (p5)

- リニアソース式ミストデポジションシステム (p6)

- ホットウォール式ミストパイオリシスシステム (p7)

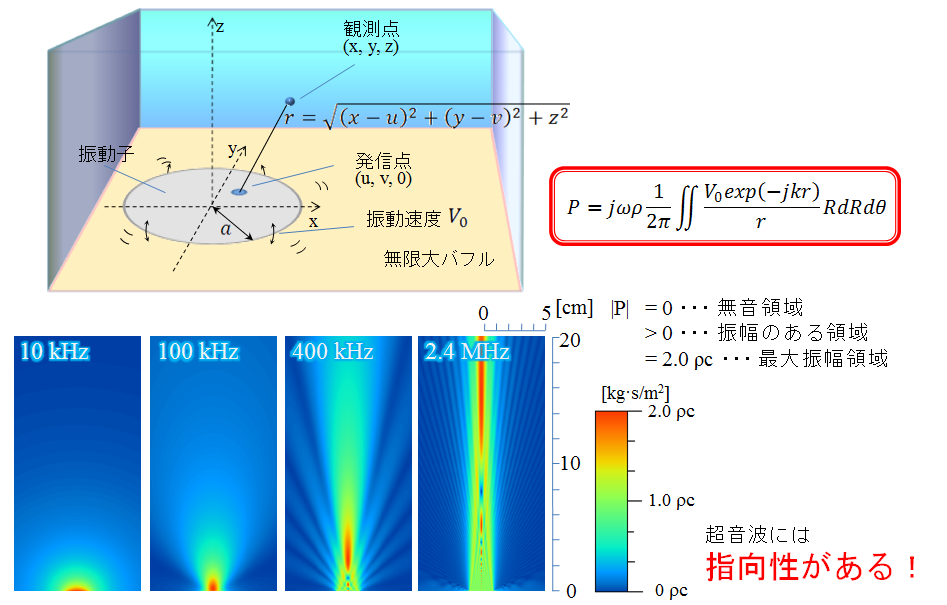

− 超音波噴霧の原理 −

我々が普段聞いいている音は、20-20000 Hz程度の音波である。この領域の音は一般に音源から放射状に広がっていく。しかしながら100 kHzを超えると音は指向性をもちだし、数MHzの音波はレーザーのように振動子鉛直方向にエネルギーが集約する。エネルギーが集約した位置に流体の界面が存在すると、その界面が大きく振動を起こす。音波のエネルギーが界面の張力を超えると、流体が規則的に分裂する。振動の側の流体が水で、水と界面を構成する流体が空気などの気体の場合、水は気中に噴霧する。これが超音波噴霧である。

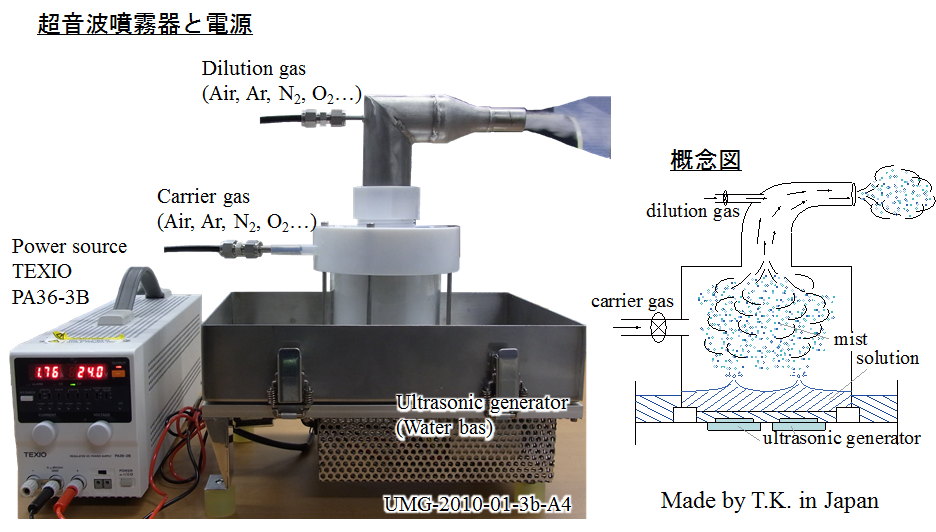

− 超音波噴霧器と電源 −

超音波振動子を用いて溶液をミスト状にする装置を以下に示す。数MHzの超音波振動子は容易に発熱してしまい、空中では利用することが出来ない。その為、直接溶液に浸す必要がある。一方で薄膜成長で使用する溶液は超音波振動子を溶解するものもあり、振動子に含まれる金属は薄膜への不純物になりかねない。その為、二重容器を用いている。容器の底は、超音波の減衰を出来る限り避ける為にフィルムなどを用いている。私が設計した装置では、フィルムを簡単に再現よく固定する事が出来る様、設計工夫している。

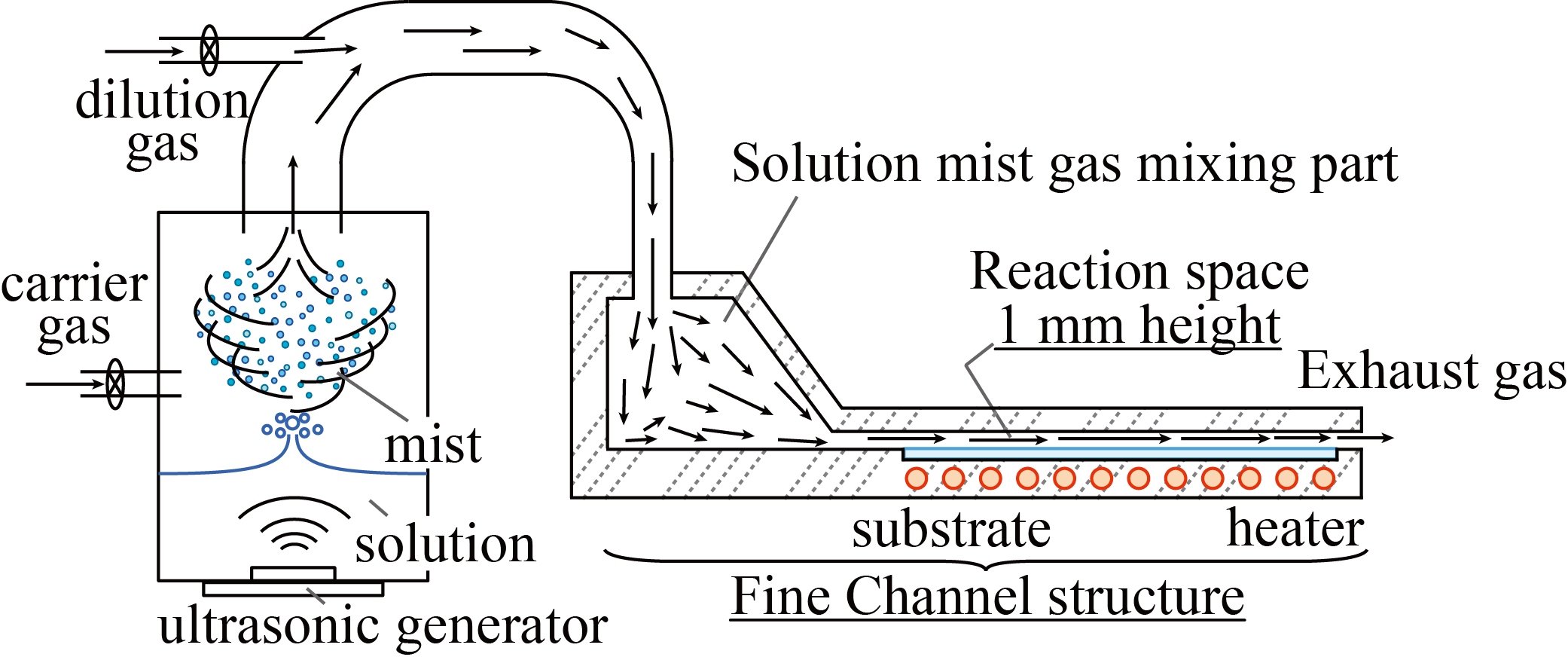

− ファインチャネル式ミストCVDシステム −

ファインチャネル(Fine Channel: FC)方式は、成膜効率を上げるため、基板への原料ミストガスの押しつけ効果を狙い、基板上の反応空間を狭めたFC構造を利用して薄膜を作製する手法である。原料ミストガスは整流部で整流された後、急激に狭くなった反応空間に導入されるため、流体の圧力降下によってその運動エネルギーが減少し、重力方向へ沈降する。つまり、基板への原料の押しつけ効果が期待できる。また、反応空間が広いと反応ガスは加熱されにくいが、FC構造に導入された気体は効率よく加熱され、数ms程度で反応温度に達する。その為FC方式のミスト法では、高い反応効率の達成が期待できる優れた手法である。しかしながら均質膜を作製するには、原料の反応速度や原料ミストガスの整流に対して高度な設計が必要となる。上手に設計するとライデンフロスト現象[3]を比較的容易に効率よく実現させることが出来、回転機構が必要のない均一膜作製装置を実現できる。

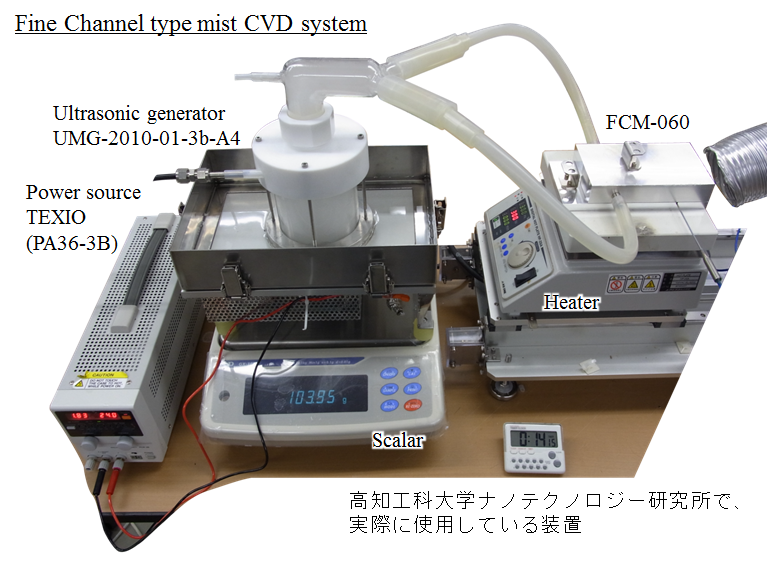

実際に高知工科大学にあるFC式のミストCVDシステムを以下の図に示す。非常に簡単な装置構成で、卓上での実験が可能なシステムである。

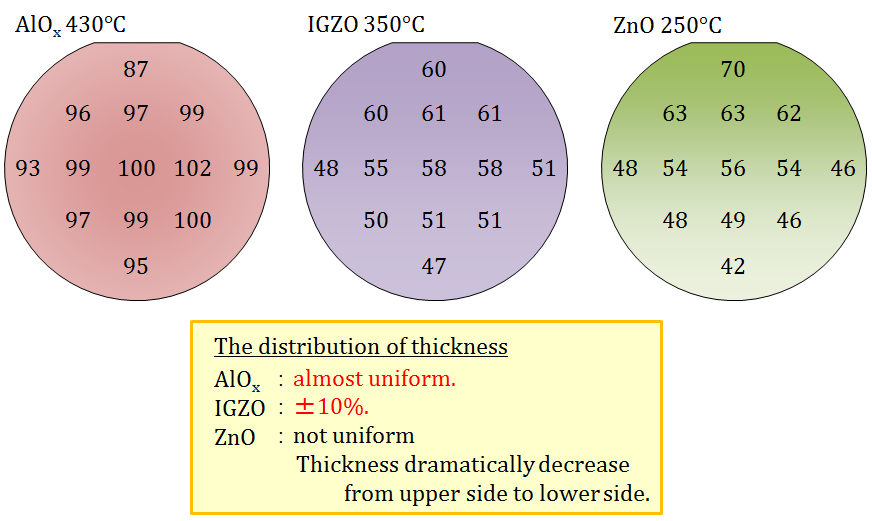

このような非常に簡単なシステムでどの程度均一な薄膜を作製出来るか皆さんは興味があるのではないでしょうか。この装置を用いて実際に作製した薄膜の均一性について測定した結果を以下に示す。ここでは目的材料に応じて、原料、温度、供給量が異なる。結果として、430°CでAlOx薄膜を作製すると非常に均質な薄膜が作製出来る。350°Cで作製したIGZO薄膜も比較的均質な薄膜が作製出来ている。一方で、ZnO薄膜は、原料の反応の問題なのか、成長温度が、使用している装置の設計温度よりも低いためか、上流から下流に向けて膜厚分布が見られる。

詳しい整流の原理については、「液滴の挙動」のページで説明する(作製中)。

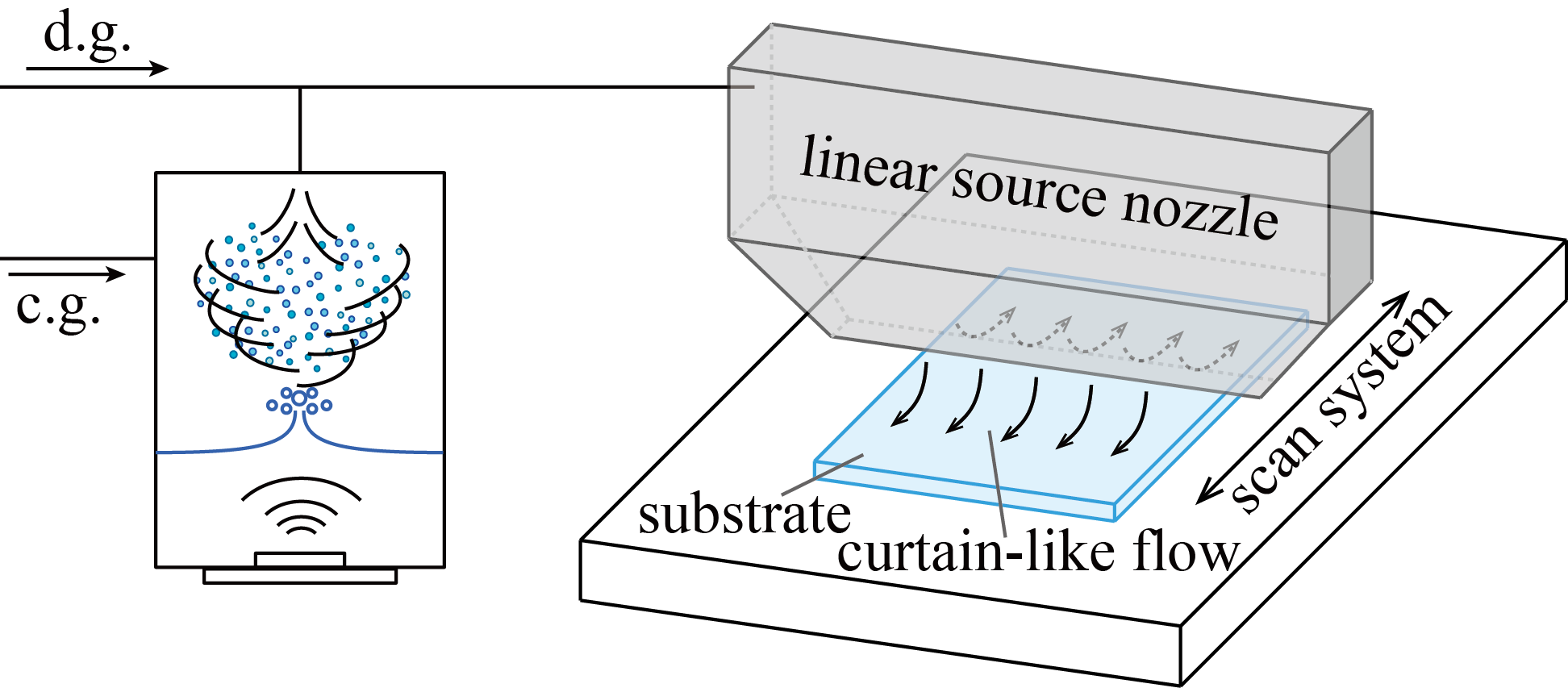

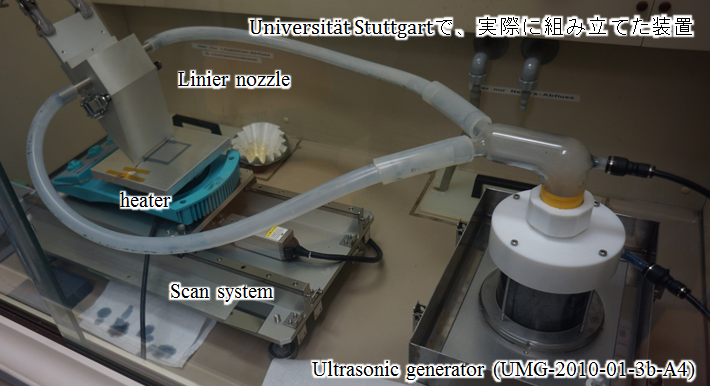

− リニアソース式ミストデポジションシステム −

リニアソース(Linear Source: LS)方式は、生産性を上げるために考えた手法であり、原料ミストガスをカーテン状に整流させ、基板に導入する手法である。連続プロセスへの対応に優れている。またこの方法では、整流部と反応部が独立している為、熱分解過程を経る反応でも、整流部における原料の損失を心配する必要がない。しかしながら、反応部が開放されているため、不純物などの混入を出来る限り軽減させたいときには、周りの雰囲気の調整が必要である。また、原料ミストガスが、基板に到達したまさにその瞬間加熱される、つまり、急激な温度変化を伴って反応が進行するため、粗雑な薄膜が成長する可能性が心配される。

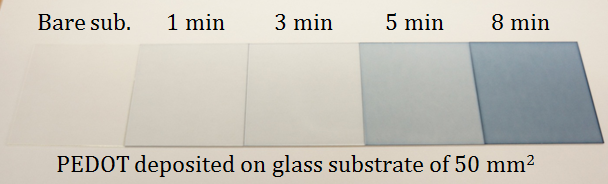

実際に構築した装置を以下の図に示す。本装置は、共同研究先に私が持ち込んでその場で組み立てた装置である。組み立て時間は数時間で完了し、その数時間後には、均一な薄膜を作製出来る条件を見出した。図にあるサンプルはPEDOTという導電性のある有機系薄膜であるが、50 mm角基板に対して均一についている様子が分かる。また成長時間に依存して膜厚が厚くなり、透過率が変化している様子が見られる。

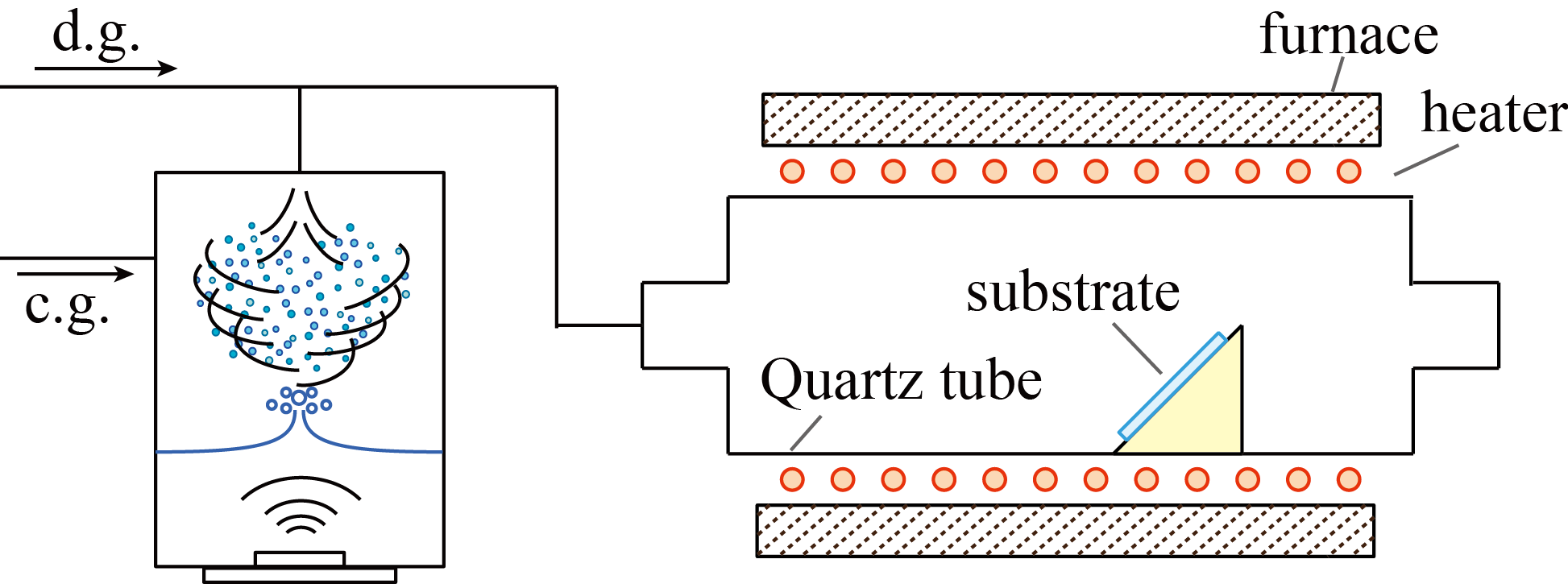

− ホットウォール式ミストパイオリシスシステム −

ホットウォール(Hot Wall)方式は、既存の化学気相成長(CVD)法で用いられる手法であり、ミスト法でも従来から試みられている手法である[2]。装置構造上、高温での薄膜成長が可能なため、結晶性の高い薄膜の作製を可能にする手法である。この手法では、原料ミストガスが効率的に基板へ衝突する事も期待できる。これは熱泳動(流体が高温よりも低温側へ移動する)という物理現象のためである。つまり、暖かい壁面よりも温度の低い基板へ原料の流動が起こる為、原料利用効率の増加が期待できる。しかしながら、熱対流による影響のため、大面積に渡って均質な膜を得ることは難しい。

京都大学に実際にある装置図を以下に示す。